Transparenz in der Fertigung mag wie ein Marketing-Trick klingen, aber sie bringt tatsächlich greifbare Vorteile. Von reibungsloseren Arbeitsabläufen bis hin zu erheblichen finanziellen Einsparungen. Wenn Transparenz in der Fertigung so wichtig ist, lohnt es sich, nach (oft überraschend kleinen) Änderungen zu greifen, die die Realität der Prozesse enorm verändern.

Arbeitseffizienz, finanzielle Vorteile, bessere Kontrolle über die Fertigungsaktivitäten - dies sind nur wenige Vorteile einer transparenten Fertigung.

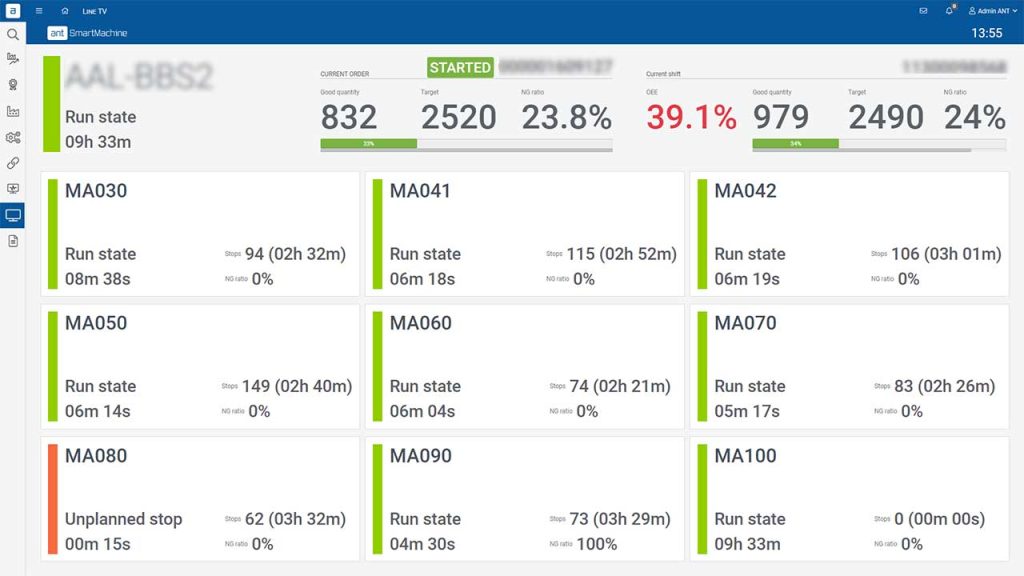

Der entscheidende Punkt liegt in der präzisen Analytik: in Echtzeit gesammelte Daten werden nicht versteckt oder verworfen, sondern sind für jeden in der Werkstatt voll zugänglich. Darüber hinaus sind die Informationen eine hervorragende Grundlage um Rückschlüsse auf die Optimierung des Shopfloor-Managements zu ziehen - Entscheidungsfindung wird einfacher und schneller. Dies ist unter anderem im Zusammenhang mit dem Betrieb von Maschinen wichtig. Ihre Arbeit und Effizienz werden vollständig transparent und leicht vergleichbar, z.B. mit zwischen Linien oder Schichtteams.

Letztlich lassen sich alle diese Faktoren auf einen gemeinsamen Nenner bringen. Das ist die Zielerreichung, gesehen durch das Prisma der KPIs. Sie zeigen die Ergebnisse und den Raum für mögliche Veränderungen.

Transparenz in der Produktion im Lichte der Marktanforderungen

Es besteht kein Zweifel, dass die Bedeutung der Transparenz zunimmt. Die größten Hürden bei der Erhöhung der Produktionstransparenz sind:

- Das Fehlen einheitlicher KPIs und Ziele

- Fehlen von Echtzeitdaten

- Zu viele Systeme für die Analyse

- Lücken zwischen den Systemen

- Fehlende Integration zwischen den Systemen

Wie kann man dem entgegenwirken? Im Zusammenhang mit KPIs und dem Fehlen konsistenter Ziele lohnt es sich, den Mitarbeitern zu erklären - und dem eine Diskussion voranzustellen - warum die Parameter so wichtig sind und einer unwiderruflichen Analyse unterliegen. Dies erfordert natürlich die Klärung grundlegender Faktoren - wie zum Beispiel:

- OEE - ein universeller KPI, der die Frage beantwortet in welchem Zustand sich die Produktion im Allgemeinen befindet

- Leistung - tatsächliche Zykluszeit oder Produktionsrate im Vergleich zur geplanten Technologie

- Verfügbarkeit - tatsächliche Produktionszeit im Vergleich zur vorher geplanten Zeit

- Qualität - korrekte Ausführung / Fehlerquote im Verhältnis zum Gesamtproduktionsvolumen

Welche Punkte müssen in einem transparenten Betrieb beachtet werden?

Fehlende Echtzeitdaten

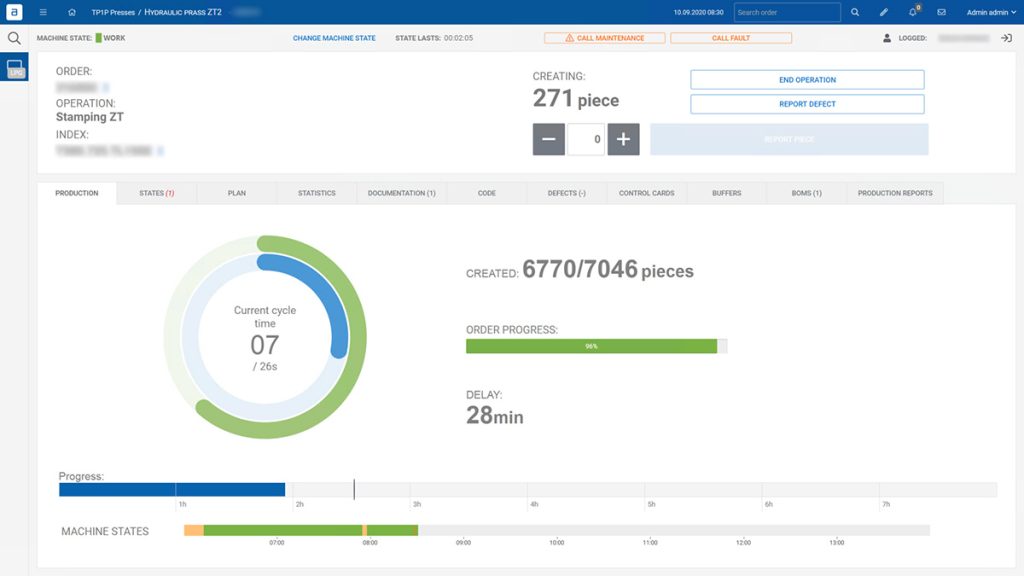

Die Lösung besteht darin, automatisch empfangene Daten konsequent in Echtzeit zu erfassen. Dies kann automatisiert durch den Anschluss an SPS und Sensoren oder durch manuelle Datenerfassung der Bediener erfolgen. Dies wird durch das Bedienerpanel ermöglicht.

Zu viele komplexe Systeme

Wenn zu viele Systeme analysiert werden müssen, kann es leicht zu Chaos und Fehlern kommen. Ein normales Fertigungsunternehmen muss mittlerweile viele verschiedene Arten von Systemen verwenden, dazu gehören MES, ERP, APS, CMMS, SCADA, WMS und andere. Um sich einen umfassenden Überblick über das Unternehmen zu verschaffen, müssen Sie praktisch alle Systeme und ihre Daten kennen - Sie sollten also selektieren – welche Daten sind für das Verständnis des Produktionszustands entscheidend?

Lücken zwischen Systemen und mangelnde Integration

Das Ergebnis ist nicht nur eine verspätete Information und Problem tritt ebenso im Zusammenhang mit doppelter Berichterstattung auf.

Die Automatisierung hilft dies zu vermeiden. Wenn Sie einen Mangel an automatischer Datenweitergabe zwischen Systemen feststellen, sollten Sie über systemübergreifende Schnittstellen nachdenken, die den automatischen Informationsaustausch ermöglichen.

Wie können Sie die Transparenz in der Produktion Schritt für Schritt verbessern?

Die Verbesserung der Transparenz erfordert sowohl eine Änderung der Herangehensweise an den Informationsfluss, als auch die Einführung technologischer Lösungen.

Der erste Schritt sollte darin bestehen, die richtigen KPIs auszuwählen und - einer Auswahl vorausgehend - diejenigen Daten zu generieren, die als die Wichtigsten für einen effizienten Betrieb im MES-Shopfloor angesehen werden.

Ebenso wichtig ist es, die Wahrnehmung von Aufgaben und deren Ausführung zu standardisieren. Der Schwerpunkt sollte auf den Informationen liegen, die eine schnelle Bewertung des Fortschritts ermöglichen. Unter anderem sollten die folgenden Punkte überwacht werden

- Aktualisierungen bei der Ausführung von Produktionsaufträgen

- die Erreichung der Ziele

- OEE-Werte einer Abteilung oder der gesamten Fabrik

- Zustand der Maschinen und Produktionslinien

- Gesamtausfallzeit

- Verzögerungen und deren Ursachen

Es ist wichtig, den Mitarbeitern über Bedienerpanels einen direkten Einblick in Ergebnisse und Fortschritte zu geben. Dies kann durch die Installation von TV-Geräte erfolgen, um KPIs, Maschinenzustände und Problemstellen schnell zu bewerten und die Entscheidungsfindung zu erleichtern.

Erhöhte Produktionstransparenz dank ANT

Das Hauptmerkmal der ANT-Lösung ist die Automatisierung, die auf mehreren Ebenen stattfindet. Auf der ersten Ebene werden Produktions-KPIs implementiert - einschließlich OEE, Qualitäts-, Wartungs- und Produktivitätsparameter. Die automatisierte Datenerfassung selbst erfolgt durch die Verbindung mit den Maschinen und die Dateneingabe durch Bediener. Das Ergebnis ist die Berechnung und Anzeige von KPIs in Echtzeit.

Wichtig ist, dass es sich bei der Implementierung nicht um eine IT-Revolution handelt. Das MES ist nahtlos in bereits vorhandene Systeme integriert. Es gibt also keine Probleme, die durch die Notwendigkeit einer doppelten Berichterstattung verursacht werden – unser System ist für die übersichtliche Darstellung von Schlüsselinformationen aus anderen Systemen verantwortlich.

Information und allgemeine Navigation - Transparenz des Datenflusses und Zugänglichkeit - spielen in dieser Architektur eine wichtige Rolle. In der Werkstatt wird dies durch gebrauchsfertige Dashboards auf den 65-Zoll-Bildschirmen die sich in Fabriken auf der ganzen Welt bewährt haben. Die Bequemlichkeit, Schlussfolgerungen zu ziehen, wird durch ein einziges Shopfloor-MES erleichtert - konzipiert für das gesamte Shopfloor-Management: von der Dokumentation über die Aufträge und die Produktionsplanung bis zur Qualitätskontrolle.

Was sind die Vorteile der Transparenz in der Produktion?

Die Vorteile lassen sich gruppieren: der Hauptnutzen ist ein effektiveres Shopfloor-Management. Dies gilt nicht nur für die Verwaltung einzelner Schichten, sondern für die gesamte Produktionsanlage.

Eine Folge der Umsetzung ist definitiv eine größere Transparenz, sie sich auch auf die zwischenmenschlichen Beziehungen und die allgemeine Vertrauensbildung innerhalb des Teams auswirkt. Ebenfalls erwähnenswert ist die höhere Motivation der Bediener - ihre Arbeit ist sichtbar, messbar und wird geschätzt.

Die Analytik ist ein anderes Thema. Das ANT-System macht es einfach, die berechneten KPIs einer Abteilung, einer Fabrik oder einer Gruppe von Fabriken zu vergleichen. Somit ist endlich Schluss mit verspäteten oder falschen Daten. Es geht um maximale Transparenz - mit einer schnellen Analyse können Sie den aktuellen Stand der Produktion überprüfen und sehen, welche Bereiche Unterstützung brauchen.

ANT bietet eine unbegrenzte Anzahl von Nutzern die Zugriff auf das System haben - so ist volle Transparenz nicht nur ein Wort sondern ein echter Zustand, der das Unternehmen zum Besseren verändert.

Produkte in diesem Artikel

Papierlose

Fertigung

Paperless MANUFACTURING Schaffen Sie ein grünes Unternehmen mit der digitalen Dokumentation von ANT PAPERLESS MANUFACTURING. Verwenden Sie digitalisierte Formulare und rationalisieren Sie die Kommunikation in Ihrem Unternehmen. Greifen Sie auf alle Ihre Daten zu

MES-System - Fertigungsausführungssystem - ANT-Lösungen

System MES - Manufacturing Execution System 0 % Betriebszeitsteigerung 0 % Fehlermengenreduzierung 0 % Materialverbrauchsreduzierung 0 % Umrüstzeit

Fertigung

Betrieb

Management

System (MOM)

Manufacturing Operations Management System (MOM) Die umfassendste Fertigungslösung mit voller Unterstützung für das Betriebsmanagement und einer Verbindung zwischen industrieller Automatisierung und Geschäftsabläufen