Das Erreichen qualitativ hochwertiger Indikatoren ist ein wesentlicher Aspekt um die Kundenzufriedenheit sicherzustellen und das weitere Unternehmenswachstum zu fördern. Aus diesem Grund implementieren moderne Produktionsanlagen weitere Funktionalitäten, die sich darauf konzentrieren die Genauigkeit zu erhöhen und bessere Ergebnisse zu erzielen. Qualitätsschwankungen führen zu erhöhtem Abfall und damit zu mehr Kosten. Die Verschwendung von Ressourcen schadet unter anderem auch der OEE.

Wenn ein Produkt geliefert wird, das nicht den Erwartungen der Kunden entspricht, müssen Beschwerden auf Grundlage von Fakten bearbeitet werden. Dies erfordert jedoch eine Fehleranalyse auf Basis der verwendeten Materialien, Werkzeuge, Produktionsparameter oder Maschinenbediener. Die Dinge werden kompliziert, wenn keine detaillierten Daten verfügbar sind.

Aus diesem Grund ist eine transparente Rückverfolgbarkeit der Produktion notwendig. Auf diese Weise können Sie vom Rohstoff bis zum fertigen Produkt (aufwärts) und vom fertigen Produkt zum Rohstoff (abwärts) tracken. So erhöhen Sie die Transparenz Ihres Produktionsprozesses enorm.

Tracking und Tracing in der Fertigung

Während sie ähnlich klingen, beziehen sich Tracking und Tracing auf verschiedene Dinge. Tracking überwacht den Fortschritt und die Sichtbarkeit, wie sich ein Produkt während der Produktion zwischen verschiedenen Bedienern bewegt. Es hilft auch bei der Identifizierung des Standorts der Komponenten und Produkte sowie des Produktionsauftragsstatus und des Bedieners, der die Maschine gerade betreibt. Darüber hinaus können Sie mit dem Tracking den Arbeitsablauf sowie jede Maschine und ihre Sollwerte während des gesamten Produktionsprozesses überwachen und gleichzeitig sicherstellen, dass die Qualitätsgrenzen eingehalten werden.

Auf der anderen Seite gibt es eine Rückverfolgung, die für die Identifizierung von Materialien und Teilen, die in der Lieferkette verwendet werden, von entscheidender Bedeutung ist. Dies eröffnet die Möglichkeit, Dinge wie die Herkunft des Materials, seine Freigabe von der Qualitätskontrolle, die Konformität mit dem Produktionsauftrag und die im Produktionsprozess verwendeten Werkzeuge zu überprüfen und zu validieren. Im Falle eines Fertigerzeugnisses bezieht es sich auf die Überprüfung der Übereinstimmung der Produktionsparameter in Bezug auf die zulässigen Grenzwerte, was die Aufrechterhaltung der Produktionsqualität bedeutet.

Wie kann man Fehler reduzieren und die Qualität der Arbeit erhöhen?

Wie kann man die Produktqualität verbessern und Fehler reduzieren? Die gesammelten historischen Daten können mit dem aktuellen Produktionszustand verglichen werden, um den Fortschritt zu zeigen. Das System speichert Informationen über Bediener und Maschineneinstellungen und zeichnet Werte für Prozessparameter wie Temperatur, Druck, Kraft oder Geschwindigkeit auf.

Historische Daten helfen, das fertige Produkt mit den Werkzeugen, Rohstoffen oder den Bedienern zu verknüpfen, die zur Erstellung eines besagten Artikels beigetragen haben. Die Analyse dieser Informationen ermöglicht die Serialisierung der Produktion. Es ermöglicht Ihnen, schnell die Produktionsserie zu erfassen oder ein einzelnes Produkt zu identifizieren.

Die Reduzierung von Fehlern ist auch mit regelmäßigen Qualitätsprüfungen möglich. Das System hilft bei der Einhaltung der IATF 16949-Standards. Wie? Indem wir mit der Anforderung von Qualitätsprüfungen nach bestimmten Ereignissen beginnen, z. B. wenn eine Produktionslinie länger als 25 Minuten im Leerlauf war oder wenn ein Bediener innerhalb einer Stunde drei Fehler erkannt hat.

Kennzeichnung als Mittel zur Werkzeug- und Materialvalidierung

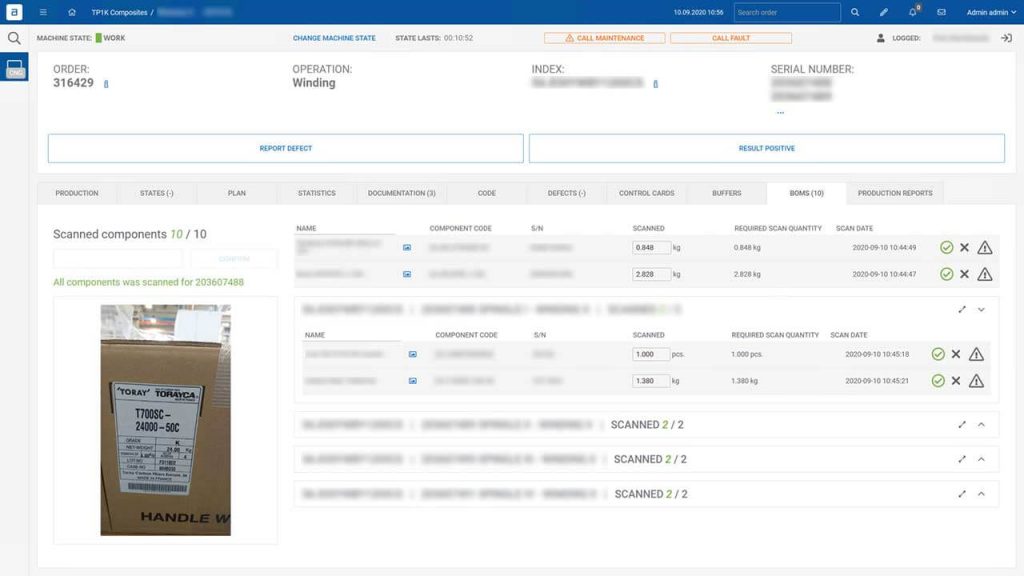

Die Validierung ermöglicht es, die im Produktionsprozess verwendeten Materialien und Komponenten zu identifizieren und ihre Herkunft und Konformität mit der Stückliste der Artikel zu überprüfen. Darüber hinaus können Sie sicherstellen, dass die Komponenten die Qualitätskontrolle bestanden haben.

Wie verbessert die Kennzeichnung die Produktionsqualität? Diese Methode ist effektiv für die Material- und Werkzeugvalidierung. Jeder Artikel wird mit einem 1D/2D-Etikett gekennzeichnet. Auf dem Weg durch die Produktionslinie wird dieser Code gescannt und die Informationen auf dem vom System zugewiesenen Etikett mit der Stückliste (BOM) verglichen. Wenn der Status einer bestimmten Komponente den Anforderungen entspricht, wird eine Nachricht an den Bediener gesendet, um die Produktion zu starten. Stellt sich hingegen heraus, dass das Material die Qualitätskontrolle nicht bestanden hat, dass das Verfallsdatum abgelaufen ist oder dass es unvollständig oder fehlerhaft ist, erhält der Mitarbeiter ebenfalls eine entsprechende Nachricht.

Das Produktionsmanagementsystem trägt auch zur Pufferung bei, indem es regelmäßig die Maschinenbestände analysiert und Informationen über Materiallieferungen mit dem Lager austauscht. Auf diese Weise wird das Risiko eines Produktionsstopps aufgrund unzureichender Rohstoffe eliminiert. Fortschrittliche technologische Software sollte auch Daten über die aktuelle Anzahl von Werkzeugzyklen steuern, zählen und speichern, um die Notwendigkeit einer Werkzeugüberholung oder eines rechtzeitigen Austauschs vorherzusagen.

Die Vorteile der Rückverfolgbarkeit bei der Reduzierung der Anzahl von Produktionsfehlern

Produktionsanlagen nutzen moderne Produktmanagementsysteme um Fehler zu reduzieren. Dennoch können Probleme in Produktionslinien manchmal nicht vollständig ausgeschlossen werden. Selbst dann können Sie mit Hilfe von Software Maßnahmen ergreifen, die der Qualität Ihrer Dienstleistungen zugutekommen. Wie?

Die vollständige Rückverfolgbarkeit von Lieferanten und Kunden spielt eine einzigartige Rolle, indem sie die Aktivitäten bei einem Chargenrückruf erleichtert. Die Up-Stream- und Downstream-Rückverfolgbarkeit ermöglicht es Kunden, die blockierte Komponenten erhalten, schnell zu finden. Dies ermöglicht es, schnell auf Beschwerden zu reagieren und dem Kunden gegenüber transparenter zu sein, was sich positiv auf das Image des Unternehmens auswirkt.

Die Analyse des Produktionsflusses und kritischer Bereiche ermöglicht die Definition von Qualitätsrichtlinien in der gesamten Produktion. Die Rückverfolgbarkeit trägt nicht nur dazu bei, das Risiko menschlicher Fehler durch die Verwendung falscher oder blockierter Komponenten zu reduzieren, sondern bietet dank der vor- und nachgelagerten Rückverfolgbarkeit auch einen viel einfacheren und schnelleren Compliance-Prozess.

Der einfache Zugriff auf historische Daten (SPC-Berichte, Kontrollkarten, Maschinensollwerte, Stücklisten usw.) ermöglicht die Ursachenanalyse des Produktionsprozesses, um potenzielle Qualitäts-, technologie- und technische Probleme in der Produktionslinie zu identifizieren. Die Zuordnung eines fertigen Produkts zu bestimmten Parametern, Orten und Produktionszeiten ermöglicht die Analyse der Quelle eines potenziellen Problems, das folgendes sein kann:

- ein schlecht gewähltes Werkzeug für die spezifische Anwendung,

- falsche Maschineneinstellungen,

- Verwendung ungeeigneter Rohstoffe.

Produktion mit Nachverfolgbarkeit– minimieren Sie Ihre Verluste

Die Produktion wird nie zu 100 Prozent fehlerfrei sein. Viele Faktoren können daran schuld sein, wie Bediener, der Rohstofflieferant, eine veraltete Maschine und andere. Die Rückverfolgbarkeit ermöglicht die Minimierung von Verlusten und Verzögerungen, die sich aus der Unfähigkeit ergeben, die Ursache des Problems zu identifizieren. Wenn Sie während der Produktion Probleme haben und nach Möglichkeiten suchen, diese zu identifizieren, wenden Sie sich an ANT Solutions.

Produkte in diesem Artikel

MES-System - Fertigungsausführungssystem - ANT-Lösungen

System MES - Manufacturing Execution System 0 % Betriebszeitsteigerung 0 % Fehlermengenreduzierung 0 % Materialverbrauchsreduzierung 0 % Umrüstzeit

Fertigung

Betrieb

Management

System (MOM)

Manufacturing Operations Management System (MOM) Die umfassendste Fertigungslösung mit voller Unterstützung für das Betriebsmanagement und einer Verbindung zwischen industrieller Automatisierung und Geschäftsabläufen

OEE Leistungsüberwachung

Leistungsüberwachung (OEE) Verbinden Sie sich und sammeln Sie Daten von Ihren Maschinen. Planen Sie eine Demo Sie haben uns vertraut: Hauptvorteile OEE-Steigerung ✔️ kürzere Stillstandszeiten ✔️ schnellere Produktion